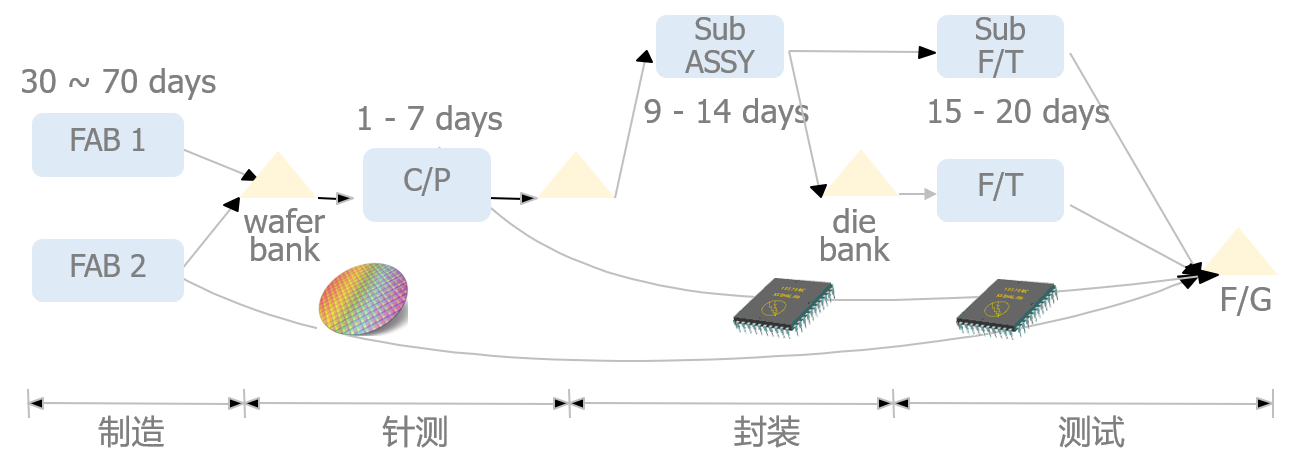

一般而言半导体制造过程繁琐、时间冗长,主要区分为Fab制造、CP针测、ASSY封装 和 FT测试

每阶段制程又存在多厂区的结构,因此半导体供应链为一「多阶层、多厂区」的网络结构

依制程特性前段由于高资本投资、生产前置时间长、重视产能利用率,生产策略为推式生产(push)

后段则因生产前置时间短、关键物料采购前置时间长,生产策略多为拉式生产 (pull)

一般而言半导体制造过程繁琐、时间冗长,主要区分为Fab制造、CP针测、ASSY封装 和 FT测试

每阶段制程又存在多厂区的结构,因此半导体供应链为一「多阶层、多厂区」的网络结构

依制程特性前段由于高资本投资、生产前置时间长、重视产能利用率,生产策略为推式生产(push)

后段则因生产前置时间短、关键物料采购前置时间长,生产策略多为拉式生产 (pull)